Die Filtration über körnige Materialien ist das älteste technische Wasseraufbereitungsverfahren. Ziel ist die Trennung der Feststoffe von einer Flüssigkeit, die durch eine gezwungene Strömung eines mit Feststoff beladenen Fluids durch eine poröse durchlässige Schicht (Filtermittel), die die Feststoffpartikel zurückhält, erfolgt. Damit wird entweder eine feststofffreie Flüssigkeit oder ein möglichst flüssigkeitsarmer Feststoff gewonnen. Bei der Filtration spielen verschiedene Transportvorgänge wie Diffusion oder Sedimentation, Anlagerungsmechanismen durch Adsorption, elektrische, chemische und zwischenmolekulare Kräfte und Abreißvorgänge durch Scherkräfte eine Rolle. Die zu entfernenden Partikel müssen zuerst in die direkte Nähe der Filterkörner transportiert werden, bevor sie dort durch Anlagerungsprozesse festgehalten werden können. Nach einer Abscheidung am Filterkorn ist es jedoch möglich, dass bereits angelagerte Partikel durch Scherkräfte wieder in die Flüssigkeit suspendieren. Diese Tatsache wird in der Praxis für die Abreinigung der Filter durch Rückspülen genutzt. Generell unterscheidet man zwischen der Kuchenfiltration, der Querstromfiltration (Cross-Flow-Filtration) und der Tiefenfiltration.

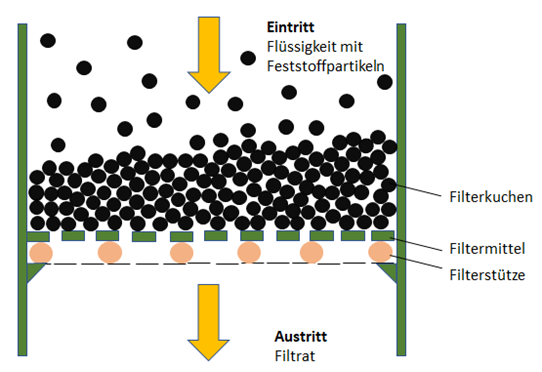

Kuchenfiltration

Die Kuchenfiltration ist durch die Bildung eines Filterkuchens charakterisiert. Dabei tritt das Flüssigkeit-Feststoff-Gemisch durch ein poröses Filtermittel, welches die Feststoffteile zurückhält. Die auf dem Filtermittel abgeschiedenen Partikel bauen sich zu einer porösen Feststoffverbindung, dem Filterkuchen. Beim Aufbauen des Filterkuchens übernimmt dieser den Filtrationsvorgang, was zu größer werdenden Druckverlusten führt. Die filtrierte Flüssigkeit wird nach dem Durchströmen des Filterkuchens als Filtrat bezeichnet. Als Filtermittel werden textile oder Drahtgewebe, poröse Kunststoffe oder Sintermaterialien eingesetzt. Die treibende Kraft für eine Kuchenfiltration ist die Druckdifferenz der beiden Seiten der Filterschicht. Die Wahl des Filtermittels richtet sich nach der Porosität, damit das Zurückhalten der abzutrennenden Partikel gewährleistet ist, auf der anderen Seite muss die Durchströmung mit minimalem Druckdifferenzaufwand ermöglicht werden. Bei kontinuierlichen Verfahren muss das Filtermittel regelmäßig mit Rückspülungen in entgegengesetzter Richtung regeneriert werden. Kuchenfiltration kommt z.B. in Abwasseranlagen zum Einsatz.

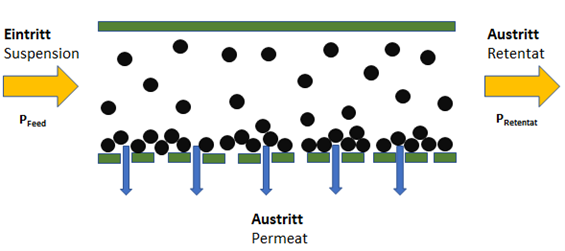

Querstromfiltration

Im Gegensatz zur Kuchenfiltration wird bei der Querstromfiltration das zu filtrierende Flüssigkeit-Feststoff-Gemisch unter Druck nicht direkt durch das poröse Filtermittel, sondern parallel zu dieser Filtermittelschicht geführt. Die durch den Druckunterschied abgezogene gereinigte Flüssigkeit wird als Permeat, der austretende aufkonzentrierte Strom als Retentat genannt. Durch die Abscheidung der Partikel an der Oberfläche des Filtermittels, die größer sind als die Porengröße des Filtermittels, kommt es zur Bildung einer Deckschicht. Die vorbeifließende, turbulente Strömung des Mediums verhindert weitere Filterkuchenbildung, das Abscheiden und das Abtragen der Partikel ist im Gleichgewicht. Die Querstromfiltration ist für sehr feine Stoffe geeignet. Als Filtermittel werden sehr feine Membranen oder Gewebe verwendet. Je nach Partikelgröße unterscheidet man zwischen Mikrofiltration (Partikelgröße 0,1-100 μm) und Ultrafiltration (Partikelgröße 0,005-0,1 μm), die in unterschiedlichen Modulenbauarten ausgeführt werden z.B. Plattenmodule, Rohrmodule und Wickelmodule.

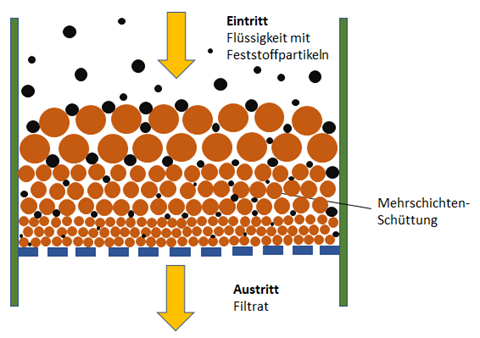

Tiefenfiltration

Das Prinzip der Tiefenfiltration beruht auf Einlagerung der Feststoffpartikel in einer bis zu 3 Meter hoher Schüttung grober Partikel. Die abzuscheidenden Partikel sind dabei deutlich kleiner als die Filterpartikel und die in der Schüttung entstehenden Poren. Die Schüttung wird durch Schwerkraft oder bei Überdruck von oben nach unten durchströmt, wobei der eigentliche Reinigungsprozess durch die Anhaftung der Partikel am Filtermittel stattfindet. Tiefenfilter werden normalerweise dank ihrer Lebensdauer bei Anwendungen mit hoher Schmutzbelastung angewendet.

Die Filter kann man anhand des anliegenden Druckes oder mittels der Strömungsgeschwindigkeit unterscheiden. Tiefenfilter für Flüssigkeiten, die auf Durchfluss durch Schwerkraft beruhen, haben häufig sehr große Flächen bis zu 10.000 m2. Die zu filtrierende Flüssigkeit bildet auf den Filtern eine bis zu 1,5 m hohe Flüssigkeitsschicht, die durch den hydrodynamischen Druck ein Durchfließen des Filters ermöglicht. Die Filtrationsgeschwindigkeit ist niedrig (0,1-0,5 m/h). Drucktiefenfiltrationen werden unter Überdruck und bei höheren Geschwindigkeiten (3-10 m/h) realisiert. Tiefenfilter werden in Gegenrichtung zurückgespült, wobei es zum Aufwirbeln und Fluidisieren der Filtermittelpartikel kommt. Um die Effektivität der Reinigung des Filters zu erhöhen, kann auch Luft zugeführt werden.

Membranfiltration

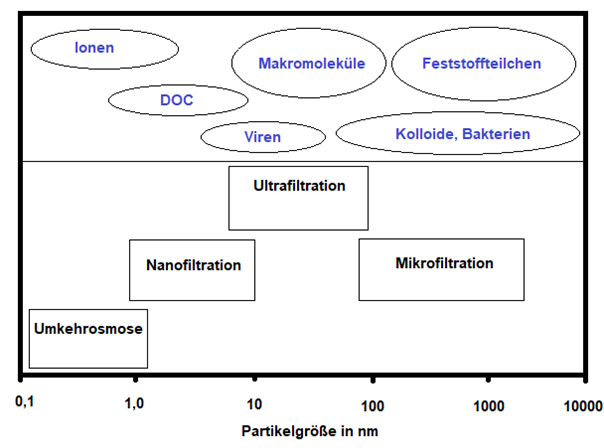

Bei der Membranfiltration wird das Wasser aufgrund einer Druckdifferenz durch den Membranwerkstoff gepresst und von störenden Inhaltsstoffen befreit. Die abzutrennenden Wasserinhaltsstoffe mit einem Durchmesser, welcher die Porenweite der Membran übersteigt, werden an der Oberfläche angelagert. Je nach Größe der abzuscheidenden Partikel unterscheidet man vier unterschiedliche Verfahren: die Mikrofiltration, die Ultrafiltration, die Nanofiltration und die Umkehrosmose.

Die Mikrofiltration wird oft in der Lebensmitteltechnik, der Pharmaindustrie, in der Abwasseraufbereitung und als Vorstufe zur Umkehrosmose, um die Membran vor Verstopfug zu schützen, eingesetzt. Abgetrennt werden vorwiegend suspendierte Partikel, aber auch Algen und Viren. Die erforderliche Druckdifferenz wird bei einer Porenweite > 100 nm zwischen ca. 0,1 bar und 3 bar eingestellt.

Die Ultrafiltration wird vor allem in der Trinkwasseraufbereitung eingesetzt. Es werden Teilchen mit einer Größe zwischen 10 und 100 nm zurückgehalten. Die erforderliche Druckdifferenz beträgt 0,1 bar bis 5 bar.

Die Nanofiltration wird zur Entfernung von Huminstoffen, Sulfat, Härtebildnern und organischen Spurenstoffe wie Pestiziden eingesetzt. Die Einsatzbereiche überdecken sich weitgehend mit denen der Ultrafiltration und Umkehrosmose. Der Druck liegt zwischen 3 und 20 bar.

Die Umkehrosmose wird in der Praxis zur Aufbereitung von Kesselspeisewasser und von Meerwasser eigesetzt, wobei sowohl mehr- als auch einwertige Ionen der Größe 0,1-1 nm zurückgehalten werden können. Die erforderlichen hohen Drücke liegen dabei zwischen 10 und 100 bar.